压电陶瓷的制备工艺的革新

压电陶瓷的制备工艺经历了从传统固相法到多种新型制备技术的发展历程。传统的固相反应法包括以下关键步骤:

1.原料配比与混合:按照化学计量比称量氧化物原料,通过球磨等方式混合均匀

2.预烧合成:在800-1000℃下进行固相反应,形成所需的钙钛矿相

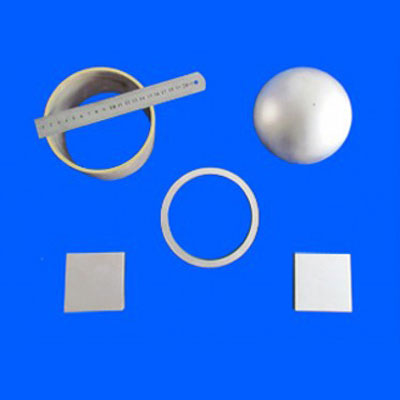

3.细磨与成型:将预烧后的粉体再次研磨,通过干压或注浆等方式成型

4.烧结致密化:在1200-1300℃下烧结,获得致密的陶瓷体

5.电极制备与极化:被银后施加强直流电场进行极化处理随着技术进步,溶胶-凝胶法、水热法、共沉淀法等化学制备方法逐渐发展起来。

这些方法能够在分子尺度实现组分均匀混合,降低合成温度,获得更细更均匀的粉体。特别是近年来发展的低温共烧技术,使得压电陶瓷与电极材料的一体化集成成为可能,为微型化器件开发奠定了基础。